-

新聞中心

新聞中心

首頁-新聞中心-詳情

鋁合金車體的自攻鋼螺套安裝工藝趕緊了解一下

2022-12-01

自攻鋼螺套是一種加強螺紋強度的緊固件,其嵌入鋁合金材料內(nèi),可形成高強度的內(nèi)螺紋孔,屬于異種金屬聯(lián)接。它通過專用旋進起子旋入已經(jīng)鉆好并比其外徑小的底孔內(nèi),通過自身外徑上的切削螺紋在孔內(nèi)壁上形成內(nèi)螺紋,使母材與鋼螺套聯(lián)接在一起。

自攻鋼螺套在鋁合金車體上得到廣泛應(yīng)用,材質(zhì)為303或304不銹鋼。每臺車都有幾百個,小到底架上線纜支架安裝,大到車體之間的貫通道安裝,都通過它用螺栓聯(lián)接。鋼螺套的安裝如圖1所示,其安裝屬于“八防”工序中的“防離”,主要是防止鋼螺套安裝后出現(xiàn)松動或脫落。自攻鋼螺套安裝后應(yīng)與母材表面平齊(或微低于母材表面),在規(guī)定的扭力值內(nèi)無松動和脫落。

1.?生產(chǎn)中面臨的問題

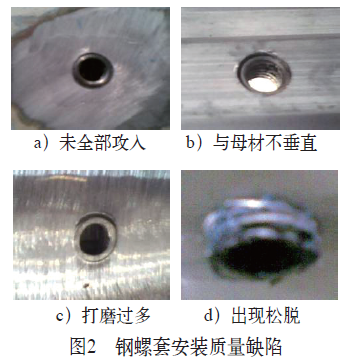

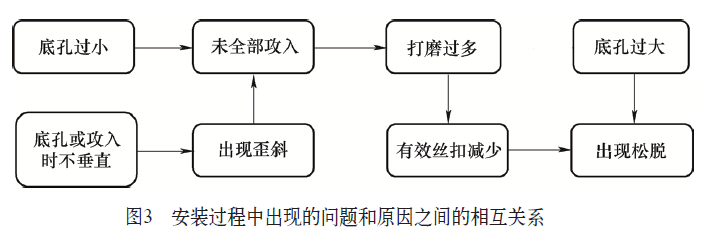

在實際生產(chǎn)中發(fā)現(xiàn)鋼螺套安裝存在以下現(xiàn)象:①鋼螺套未全部攻入。②與母材不垂直,出現(xiàn)歪斜。③鋼螺套打磨過多。④在總成進行設(shè)備安裝時出現(xiàn)松脫。如圖2所示。

自攻鋼螺套脫落后,因為鋁合金比鋼螺套強度低,母材底孔上的螺紋往往全部破損,返工時,只能采用補焊后重新安裝或擴孔后攻入異形鋼螺套兩種方法解決,耗費的時間至少是正常操作的幾百倍,其中第二種方法不利于將來的維護保養(yǎng)。同時,在車輛運行中出現(xiàn)鋼螺套松脫,將會使零部件脫落,造成行車安全事故。

2. 問題分析

3. 工藝試驗

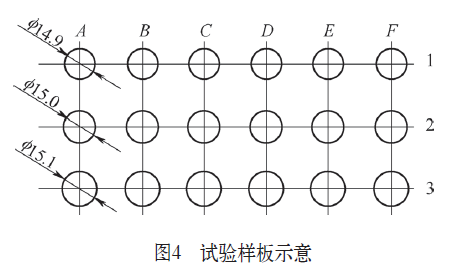

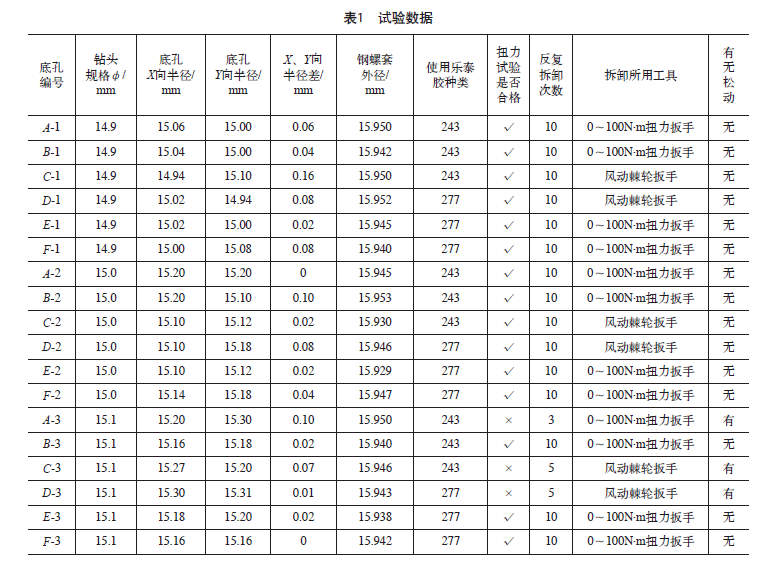

1)如圖4所示,鉆底孔時,第一行使用φ 14.9mm鉆頭,第二行使用φ 15.0mm鉆頭,第三行使用φ 15.1mm鉆頭。

2)測量并記錄底孔直徑。

4)A-3、C-3、D-3三顆鋼螺套使用φ 15.1mm鉆頭所鉆的底孔直徑≥15.27mm,無論是使用手動棘輪扳手,還是使用失速型風(fēng)動棘輪扳手安裝和拆卸,均出現(xiàn)了松動和脫落,能反復(fù)拆裝的次數(shù)顯著減少。

由分析可知,底孔直徑偏大是造成鋼螺套脫落的主要原因,如果鋼螺套安裝能按照工藝要求來做,則不同工況下鋼螺套可以承受反復(fù)的拆裝,能滿足使用要求。

3)安裝鋼螺套,其中A、B和C列使用樂泰膠243,D、E和F列使用樂泰膠277,各位置鋼螺套需檢驗并記錄外徑。

4)常溫下干燥24h以上后,對所有鋼螺套進行扭力試驗,扭力值為53N?m,記錄扭力試驗情況。

5)對鋼螺套做防松標記。

6)使用普通扳手和8.8級螺栓對A、B、E和F列鋼螺套做拆卸試驗,并記錄拆卸次數(shù)。

7)考慮到車輛總組裝和使用期維護保養(yǎng)的需要,使用風(fēng)動棘輪扳手和8.8級螺栓對C、D列鋼螺套做拆卸試驗,記錄拆卸次數(shù)。

試驗數(shù)據(jù)見表1。試驗結(jié)果分析如下。

1)使用一般的鉆孔方法,當分別用φ 14.9mm、φ 15.0mm和φ 15.1mm鉆頭所鉆的底孔直徑<15.27mm時,此種條件下安裝的鋼螺套均可耐受10次之內(nèi)的反復(fù)拆裝。

2)分別涂抹樂泰膠243和277安裝的鋼螺套,在有限的拆裝次數(shù)(10次)內(nèi),未出現(xiàn)區(qū)別,均未脫落,可以滿足使用要求。

3)使用手動棘輪扳手和失速型風(fēng)動棘輪扳手安裝和拆卸鋼螺套,未出現(xiàn)明顯區(qū)別,鋼螺套均未脫落。

4. 工藝改進措施

1)鉆底孔時,首先在車體表面劃出底孔定位中心線,打上樣沖眼后,先鉆出導(dǎo)孔,再選擇比自攻螺套外壁螺紋小徑小0.1~0.2mm的鉆頭擴完底孔。臺鉆選擇小0.1mm;手電(風(fēng))鉆垂直水平面鉆選擇小0.1mm,平行水平面鉆選擇小0.2mm。

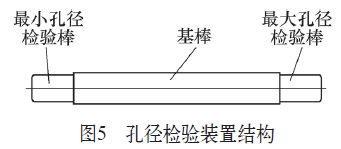

2)用孔徑檢驗裝置(見圖5)檢測底孔。①當最小孔徑檢驗棒能插進而最大孔徑檢驗棒不能插進時,說明底孔直徑合格。②若最小孔徑檢驗棒和最大孔徑檢驗棒都能插進,則說明底孔不合格,孔徑偏大,自攻螺套安裝后會松脫。③若最小孔徑檢驗棒插不進,則說明底孔偏小,自攻螺套會攻不進,孔徑需要再擴大。

3)檢驗底孔垂直度。將最小孔徑檢驗棒插進孔直徑合格的底孔,將角尺基座與基材貼緊,另一直邊靠向基棒外表面就可測量垂直度。

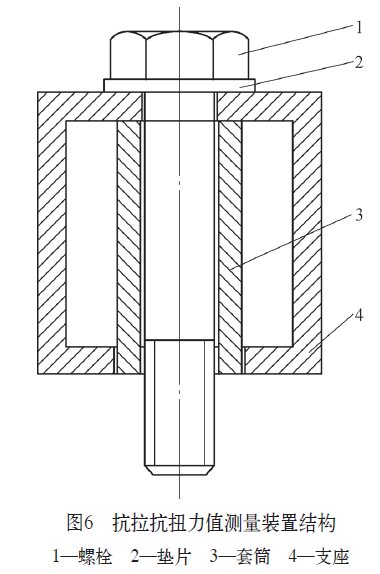

4)測量抗拉抗扭力值。將抗拉抗扭力值測量裝置(見圖6)組裝好,六角頭螺栓旋入安裝好的自攻螺套,扭力扳手調(diào)到測量值后進行預(yù)緊,自攻螺套不產(chǎn)生周向轉(zhuǎn)動,則抗扭合格;將測量裝置中套筒3取出,重新將六角頭螺栓旋入安裝好的自攻螺套,扭力扳手調(diào)到測量值后進行預(yù)緊,達到測量值后自攻螺套未拉出,說明自攻螺套在此預(yù)緊力作用下抗拉合格。

5. 應(yīng)用效果

6. 結(jié)語

本次研究及總結(jié)出的工藝措施應(yīng)用后達到了預(yù)定的目標,減少了返修量,提高了生產(chǎn)效率,改善了產(chǎn)品質(zhì)量,為地鐵車輛的安全運行打下了堅實的基礎(chǔ)。